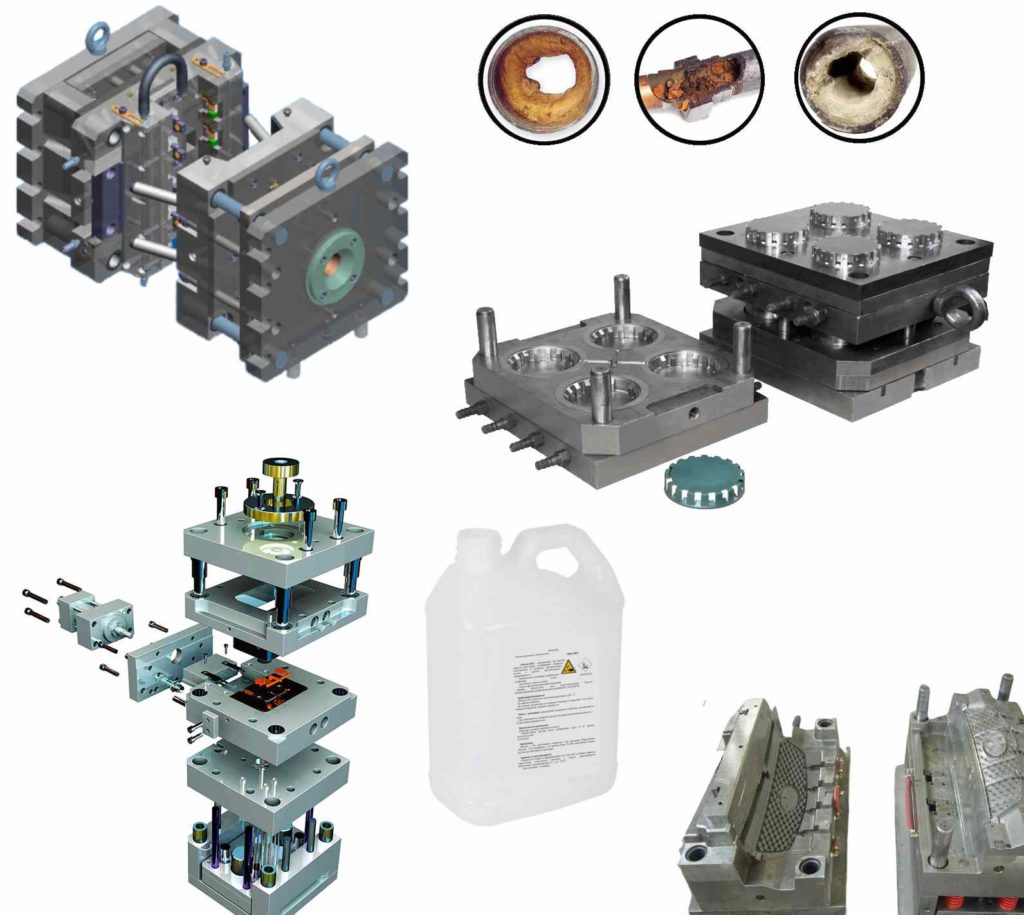

Топ 5 способов очистки пресс-форм

В процессе эксплуатации, пожалуй самой распространенной проблемой, является загрязнение каналов охлаждения теплообменного оборудования, образование на них налета и различных соленых отложений. Это особенно актуально в случае слабой дополнительной подготовки охлаждающей воды (хладоагента).

Образовавшиеся загрязнения обусловлены, как правило, сульфатной карбонатной накипью, органическими отложениями, коррозией и окислением самого металла. Со временем такие отложения:

— засоряют каналы и полости охлаждающей рубашки;

— снижают теплопроводность стенок оборудования;

— катализируют отложения, окисление и разрушение металла;

— затрудняют циркуляцию и уменьшают проток хладоагента.

В целом, это ухудшает эффективность работы пресс-форм и теплообменников. Поэтому периодические мероприятия по очистке каналов и полостей охлаждения являются актуальной задачей, и обязательным этапом работ по межремонтному обслуживанию оборудования. При постоянной эксплуатации оснастки и теплообменников, очистку рекомендуется проводить регулярно.

Способы очистки оснастки

Существует несколько способов очистки каналов от загрязнений и отложений. Актуальны механические и химические методы. Рассмотрим некоторые популярные на сегодня.

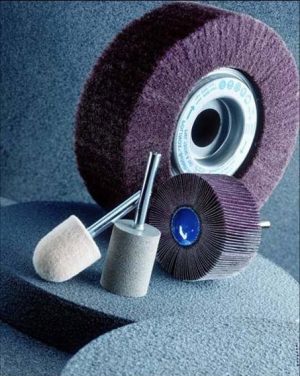

Абразивный метод

Наиболее распространен сравнительно недорогой физический метод. Оснастку разбирают. Отложения удаляют специальными ручными инструментами: выколотки, щетки, дрели, шлифовальные круги. Налет последовательно очищают, применяя абразивные материалы.

Преимущества метода:

— отсутствие специального оборудования для чистки;

— низкие затраты на материалы.

Недостатки:

— требуется полная разборка пресс-формы, теплообменника;

— слабая очистка труднодоступных мест, каналов;

— возможность повреждения металла формы;

— высокая трудоемкость процесса.

Абразивные материалы

Криогенный бластинг (сода-бластинг)

Недостатки предыдущего метода частично нивелируются при очистке сухим льдом, которую называют криогенным бластингом. Технология является инновационной, относительно стандартных методов очистки и активно развивается по всему миру. В основе лежит принцип струйного распыления гранул сухого льда.

Гранулы сухого льда подаются на поверхность в герметичном воздушном потоке со скоростью близкой к скорости звука, отбивая загрязнение и при этом не повреждая поверхности. При ударении гранулы взрываются, создавая при этом высокоскоростной поток, который смывает наслоения с поверхности, словно струя воды, но при этом обрабатываемая поверхность остается обезжиренной и сухой.

Принцип очистки Armex® Бластинг (сода-бластинг) заключается в струйном распылении частиц бикарбоната натрия с помощью сжатого воздуха через бластинговый аппарат. Частицы бикарбоната натрия (соды) попадают на поверхность с большой скоростью, и при столкновении с загрязнением происходит микровзрыв. Энергия, выделенная этим взрывом, эффективно удаляет загрязнение и при этом не повреждает поверхность. Бикарбонат натрия является экологически безопасным материалом.

К преимуществам технологии можно отнести:

— отсутствие жесткого абразивного воздействия;

— высокая производительность;

— безотходность.

В качестве недостатков:

— необходимость разборки пресс-формы;

— высокая стоимость оборудования и расходных материалов.

Криогенный бластинг

Удаление отложений лазером

Современная технология очистки металлов с помощью лазерной установки. Существуют мобильные устройства, которые используя энергию лазера разрушают отложения. При правильной настройке достаточно быстро очищают поверхность металла.

Преимущества метода:

— отсутствие отходов, низкая загрязненность процесса;

— низкие затраты на материалы;

— высокая точность и легкость обработки труднодоступных мест.

Недостатки:

— требуется полная разборка пресс-формы, теплообменника;

— высокая стоимость лазерного оборудования;

— обслуживание и ремонт лазерной установки выполняются только у поставщика;

— пожароопасность;

— высокая точность соблюдения технологического процесса очистки.

Гидродинамическая и аэрогидродинамическая чистка

В основе технологии — принцип водяной струи, которая подается на поверхность под высоким давлением, отделяя загрязнения и отложения от поверхности.

Разновидность гидродинамического методы является аэрогидродинамическая очистка. Она основана на эффекте Ребиндера. Процесс очистки схематически представляет собой микроскопическую каплю воды с частицей абразива внутри, которая под действием сжатого воздуха, разгоняется до скорости звука. Эта капля воды, ударяясь о поверхность, вследствие проявления эффекта Ребиндера, снижает прочность обрабатываемой поверхности, затем начинает свое действие частица абразива, механически разрушая загрязнение, и вода вымывает расколовшиеся фрагменты, унося их вместе с использованным абразивом. Благодаря воде исключается образование пыли и регулируется тепловой режим в зоне обработки.

Преимущества метода:

— отсутствие пыли, низкая загрязненность процесса;

— невысокие затраты на материалы;

— высокая точность обработки труднодоступных мест.

Недостатки:

— необходима полная разборка пресс-формы, теплообменника.

Ультразвуковая очистка

Ультразвуковую (УЗ) очистку можно отнести к физико-химическим методам воздействия. УЗ колебания обеспечивают сверхтонкое диспергирование (не реализуемое другими способами), увеличивая межфазную поверхность реагирующих элементов. Таков один из механизмов интенсификации процессов в жидких средах. Возникающая под действием колебаний в жидкости кавитация и сопровождающие ее мощнейшие микропотоки, звуковое давление и звуковой ветер воздействуют на пограничный слой и «смывают» его. Таким образом, устраняется сопротивление переносу реагирующих веществ (усиливающих очитку) и интенсифицируется процесс разрушения твердых отложений.

Теплообменники разбирают и погружают в специальную ванну, наполненную чистящим раствором. С помощью УЗ волн высокой частоты, генерируемых излучателем, проводят очистку.

Преимущества метода:

— не требуется подбор квалифицированного персонала;

— низкие трудозатраты процесса, нет необходимости «присутствия» в процессе очистки;

— высокая точность очистки, в том числе труднодоступных мест.

Недостатки:

— необходима полная разборка пресс-формы, теплообменника;

— ограничения связанные с размером УЗ ванны.

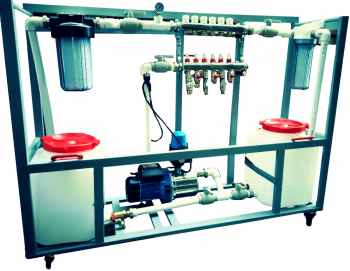

Химический метод

Недорогой и эффективный метод химической промывки пресс-форм и теплообменного оборудования получил широкое применение в виде машин промывки. Технология предполагает использование активного раствора размягчающего и разрушающего отложения. Жидкость непрерывно подается в каналы охлаждения. Химическое воздействие раствора на отложения и загрязнения теплообменника усиливается давлением и турбулентностью потока жидкости. При этом продукты чистки в основном растворяются. Отслоившиеся (нерастворимые) механические частицы непрерывно выводятся из каналов и остаются на фильтре.

Простота химического метода при использовании машины промывки, не предполагает демонтаж и разборку пресс-формы, теплообменника являются неоспоримым преимуществом технологии такой очистки. Компания «Поток-N» предлагает недорогое и надежное решение – машину промывки и опрессовки (МПО-6), которая с помощью химического раствора «Реагент-П3» одновременно очищает до 6 каналов. В процессе циркуляции отслоившиеся и не растворенные частицы отфильтровываются и раствор непрерывно поступает в каналы для повторной очистки. При этом, МПО мобильна и ее можно подкатить непосредственно к оснастке или теплообменнику. Кроме того машина позволяет проводить опрессовку (водой) оборудования под давлением.

К преимуществам можно отнести:

— не дорогое и доступное оборудование (менее 100 тыс. руб) и реагенты;

— наличие растворов для очистки;

— бережная и целенаправленная очистка;

— возможность локальной чистки без разборки теплообменного оборудования, оснастки.

Недостатки:

— работа с растворами предполагает повышенную аккуратность и выполнение правил техники безопасности.

Обобщая изложенное, отметим, что выбор метода во многом определяется возможностями предприятия, количеством и состоянием оснастки. Однако, проведение регламентных работ по очистке каналов охлаждения является обязательным условием подготовки теплообменников. Такие мероприятия напрямую определяют эффективность и срок службы пресс-форм и теплообменного оборудования. При постоянной эксплуатации очистку рекомендуется проводить регулярно не менее одно раза в год.

Машина промывки и опрессовки

Таким образом, организация периодической очистки пресс-форм на предприятии позволит повысить их производительность и продлить срок службы оснастки. Выбор и сочетание описанных методов сократит время и увеличит эффективность регламентных работ на инструментальном участке.

10.02.2020

Главный технолог ОАО «ЦентрПласт»